Данной серией постов хочу рассказать про французский инструмент Алрок (Alroc), его функционал, про разделку кабеля, ну и про саму фабрику в городе Тюффе, на которой удалось побывать в 2022 году.

- “Alroc- а что это значит?”- спросил я директора завода

- “Aluminum, as hard as rock”. Алюминиевый, но твердый как камень.

Завод Alroc находится во Франции, в промышленной зоне литейного завода (Zone Industriale de la Fonderie), в городе Тюффе, недалеко от Лемана, где проходят известные гонки 24 часа Леман.

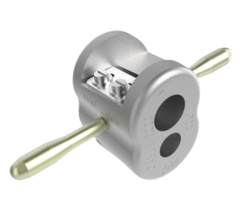

Завод Alroc был создан в 1940 году. Тогда его первой продукцией были алюминиевые колесные диски. В 1985 год завод уже занимался разработкой и изготовлением инструментов для разделки кабеля. Основу составлял алюминиевый сплав.

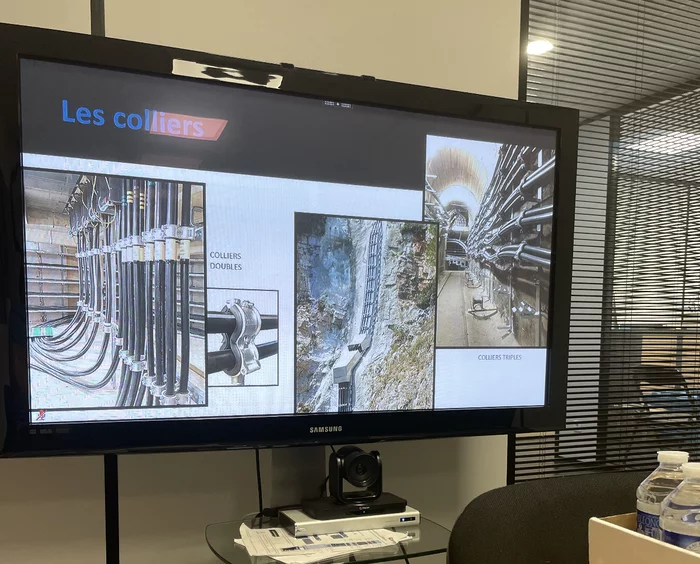

В настоящее время, кроме кабельного инструмента, завод производит кабельные наконечники, хомуты для фиксации кабеля на стенах, в шахтах, в горах на скалах, ну и колесные диски, колеса для всяких тележек.

Для перемещения по цехам и сборочным участкам обязательно надевать специальный насадки на обувь, наверное, чтобы жидкий алюминий не капнул =)

Детали отливаются из расплавленного алюминия в модели, из которых их вынимают уже в понятной форме, но еще в “безобразном” виде.

Льют алюминий как промышленные роботы, так и люди.

Не стал углубляться в этот вопрос, но, полагаю, это сила французского профсоюза.

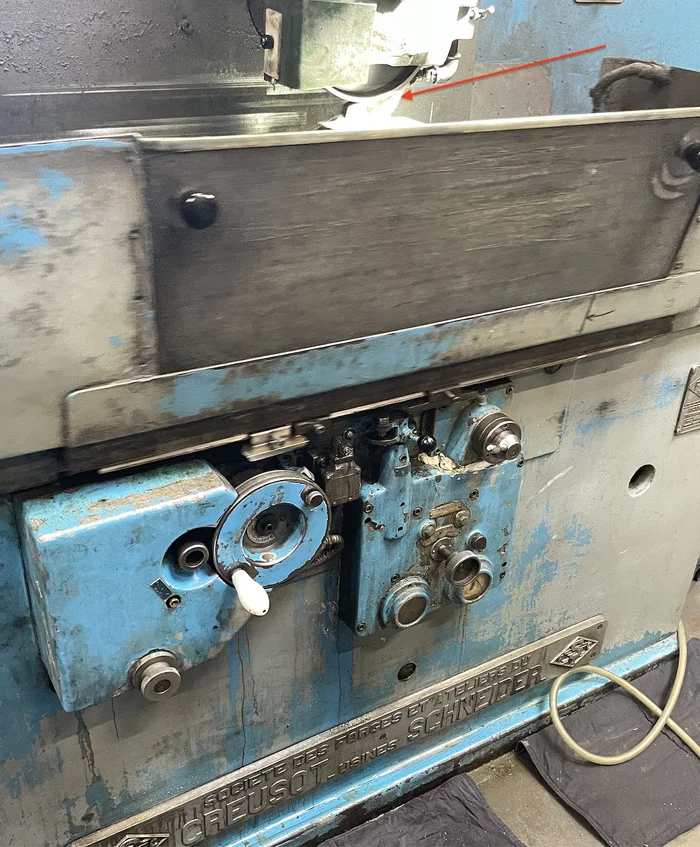

После формовки детали передаются на обточку и шлифовку, удаление лишних скрепляющих элементов.

Некоторые элементы деталей, для придания гладкости, обрабатываются на вибростанках, с треугольными камнями разной фракции внутри.

Следующие этапы производственной цепочки для этих деталей - нанесение изоляции на ручки и испытание на японских стендах на наличие скрытых микротрещин.

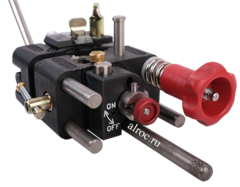

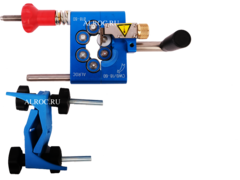

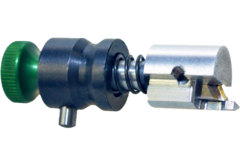

Самая важная часть кабельного инструмента - лезвие.

От качества лезвия зависит точность и аккуратность разделки кабеля - снятие полупроводяещего слоя, изготовление фаски, рассечение оболочки, а также долговечность самого режущего элемента.

Изготовление лезвия, пожалуй, один из самых долгих процессов.

Маленькая деталь многократно проходится стачивающими элементами станков для придания разработанной формы с различными углами и плоскостями.

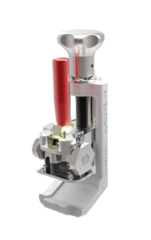

Сборка ряда инструмента происходит, проверка и упаковка проходит вручную.

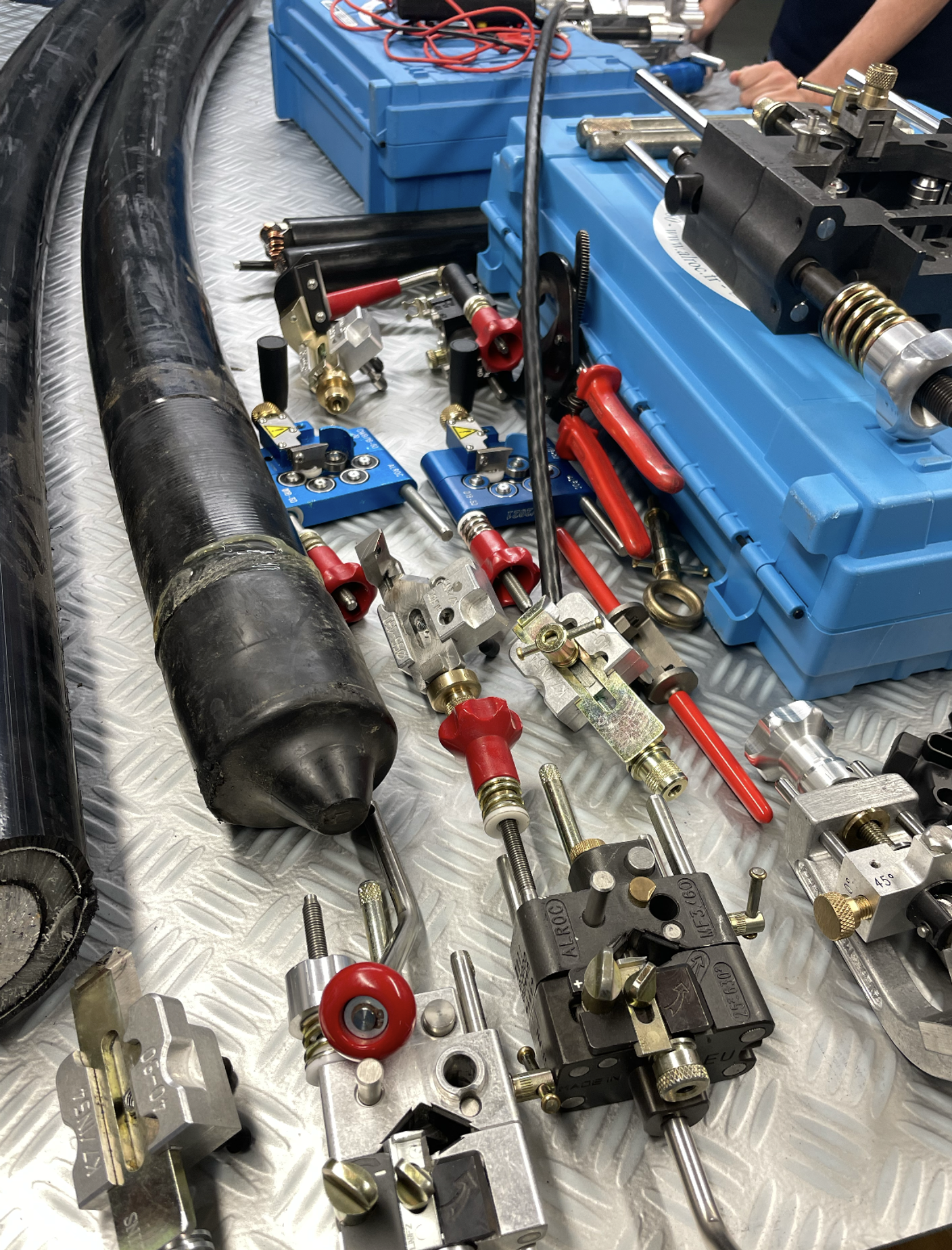

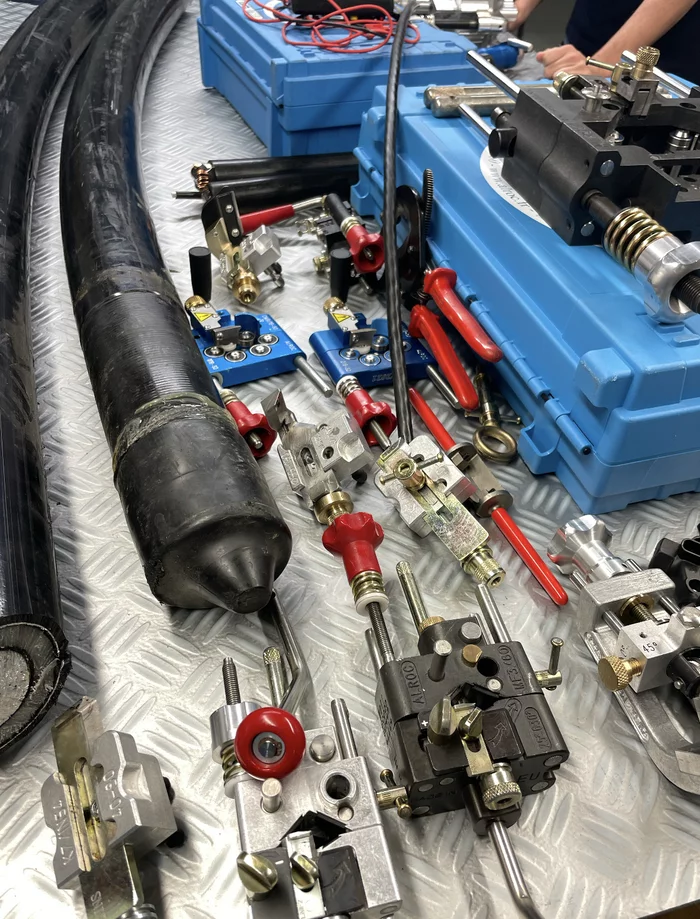

На заводе есть свой испытательный участок, на котором есть кабели со всех уголков мира.

Инженерно-проектный отдел завода разрабатывает инструменты не только на основе параметров указанных в технической документации - iek или vde, но и под конкретные образцы кабеля. Для решения имеющейся проблемы разделки требуется лишь отправить образец длиной 1-3 метра на завод, решение точно будет найдено =)

На верстаках испытательного участка проводится апробация инструмента и обучение сотрудников отделов дистрибуции.

Дальше будут посты про различный инструмент и еще один завод группы.